حمید زوزنی – برای سنجش داروی آب دو فاکتور مهم وجود دارد که بایستی در هر بار مصرف آب اندازهگیری شود:

- هدایت الکتریکیph

هدایت الکتریکی به معنای مقدار یون هایی است که در داخل آب وجود دارد که می تواند ناشی از داروی مصرفی یا وجود هر جسم خارجی در آب باشد. هدایت الکتریکی اگر از حد مطلوب بالاتر باشد به این معناست که محلول رطوبتدهی آلوده است و بایستی تعویض شود و اگر از حد مطلوب کمتر باشد به معنای رقیق شدن صمغ موجود در داروی آب است و چاره آن بالا بردن درصد داروی آب است.

آبی که در دستگاه چاپ مورد استفاده قرار می گیرد باید ویژگی های زیر را داشته باشد.

| سختی DH | 10- 8 |

| سختی کربناتی Ph هدایت الکتریکی ماکزیمم کلراید ماکزیمم نیترات ماکزیمم سولفات | 4- 3 0/4 ± 7/2 حداکثر 320 25 میلیگرم بر لیتر 30 میلیگرم بر لیتر 50 میلیگرم بر لیتر |

ترکیبات و عناصر موجود در آب شامل عناصر و مواد زیر است.

کلسیم- هیدروژن کربنات- نیترات- دیاکسیدکربن- جلبکها- کلراید- منیزیم- باکتریها- آهن- یون هیدروژن- سدیم سولفات اکسیژن.

سختیزدایی از آب در چاپ افست در چهار مرحله انجام می شود:

مرحله اول: فیلتر کردن

در این مرحله ذرات ریز معلق بزرگ تر از 5/1 میلی متر توسط فیلتر حذف می شود. ذرات فیلتر شده عبارتند از:

1- ذرات معلق

2- باکتریها و جلبکها

3- کربنات هیدروژن

4- کلسیم و منیزیم

5- نمکها

مرحله دوم: نرم کردن آب (حذف کلسیم و منیزیم از محلول)

بدین صورت که یون های سخت در آب های معدنی به صورت شیمیایی با مقدار مشابهی از سدیم جایگزین می شوند. آب نرم شده از این طریق دارای غلظت بالاتر و انحلال پذیری کم سدیم می باشد. نسبت کربنات هیدروژن در آب در صورتی که از این روش استفاده شود نمی تواند کاهش پیدا کند.

مرحله سوم: اسمز معکوس، حذف نمک ها و میکروارگانیسم ها

جهت حذف و از بین بردن نمک های ناخواسته از آب، آب فیلتر شده و نرم شده به سیستم اسمز معکوس هدایت می شود.

آب حاوی نمک با فشار از مسیری که دارای غشاء یا پوسته ای که فیلترهای نیمه تراوا با سوراخ های بسیار ریز هستند عبور داده می شوند. آب خالص بدون باکتری و بدون نمک شده و در طرف دیگر غشاء اسمز معکوس جمع خواهد شد. نمک ها و میکروارگانیسم ها نیز به قسمت فاضلاب و بازیافت هدایت می شوند. این آب خالص بهترین آب برای رطوبتدار کردن هوا می باشد.

مرحله چهارم: مرحله آماده سازی (افزودن 0/5 محلول کلسیم)

در آخرین مرحله مقداری معین از ماده معدنی کلسیم به آب خالص اضافه می شود تا سختی آب به طور ثابت در محدوده مشخص شده 8 تاd °12باقی بماند.

دستیابی به ترکیب مناسب داروی آب

جدول زیر محاسبه ای است که اکثر چاپکاران انجام می دهند:

| میزان مورد نیاز | 100% |

| آب | 100% |

| مواد افزودنی | 4% |

| الکل | 10% |

| میزان واقعی | 114% |

| آب | 87/7% |

| مواد افزودنی | 3/5% |

| الکل | 8/8% |

| میزان واقعی | 100% |

محاسبه صحیح

| آب | 86% |

| الکل | 10% |

| مواد افزودنی | 4% |

| میزان واقعی | 100% |

برای انتقال موفقیتآمیز مرکب باید سازگاری بین مواد شیمیایی موجود در داروی آب و مرکب وجود داشته باشد داروی آب باید در هنگام انتقال مرکب، پلیت را تمیز نگه دارد.

ویژگی داروی آب توسط ترکیبات و افزودنی های موجود در آن به وجود میآید.

اگر به صورت کلی و فهرستوار خواسته باشیم نقش داروی آب را در چاپ افست بررسی کنیم میتوان موارد زیر را نام برد:

الف) ایجاد یک لایه آب بر روی پلیت برای جدا کردن بخش چاپ شونده از بخش چاپ نشونده

ب) ایجاد حداقل ضخامت فیلم آب روی نوردها و پلیت با بالاترین کیفیت تمیزکنندگی

ج) غیرحساس کردن پلیت برای افزایش خاصیت آب پذیری و کاهش جذب مرکب

د) تمیز شدن پلیت از اکسیدها و خوردگی ها

اگر چه در ادامه مباحث این مطلب موارد زیادی در مورد نقش داروی آب مطرح خواهد شد اما از اصلیترین وظایف داروی آب میتوان موارد فوق را نام برد.

بر این اساس برای اینکه محلولی داشته باشیم تا ویژگیهای ذکر شده فوق را داشته باشد بایستی خواص زیر را داشته باشد.

- ایجاد حالت بافری در ph مشخص و یا به عبارتی دیگر ثابت نگه داشتن ph

- کشش سطحی آب را برای رطوبت مطلوب سطح پلیت کاهش دهد.

- مانع از خوردگی فلزات شود.

- جلوگیری از تشکیل جلبک و قارچ در سیستم رطوبت زنی

- دارای خاصیت ضد کف

- کاهشدهنده میزان بالا آوردن لاستیک

- امولسیون ثابت آب و مرکب را برقرار و حفظ کند

- تأثیر مثبت در خشک شدن مرکب داشته باشد

- در زمان توقف ماشین هنگام چاپ از باقی ماندن مرکب روی زینک و کثیف شدن پلیت جلوگیری کنند.

- مشخصههای جذب آب سطح پلیت را بهبود بخشد و حفظ کند.

در ادامه مطلب به توضیح هر کدام از موارد فوق میپردازیم:

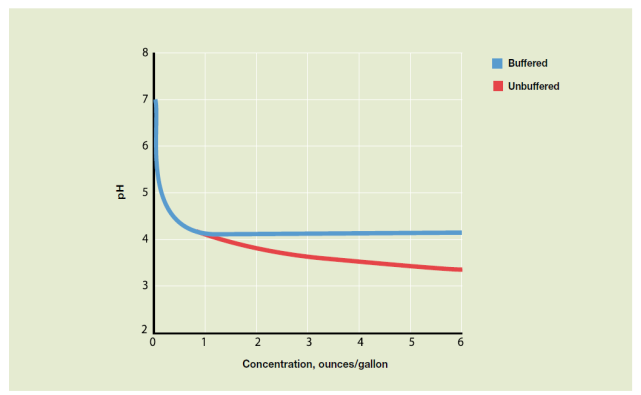

الف) ایجاد حالت بافری در ph:

به دلیل پایداری محلول های بافری در برابر تغییرات ph، استفاده از این محلول ها سبب میگردد تا ph آب در طول چاپ کمترین تغییر را داشته باشد.

پس بهتر است در مورد ph بیشتر بدانیم تا به اهمیت ثبات در ph بیشتر پی ببریم.

Ph میزان یون های هیدروژن موجود در آب است و لذا میزان اسیدیته آب را مشخص می نماید.

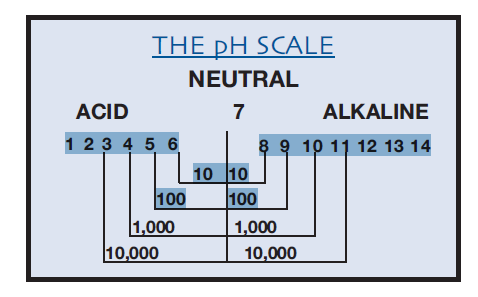

Ph یک کمیت لگاریتمی است که میزان اسیدی یا بازی بودن مواد را مشخص میکند بنا به تعریف ph برابر با لگاریتم منفی غلظت یون هیدروژن بر مبنای 10 است.

آب خالص در دمای 25 درجه دارای ph= 7 است. محلول هایی که دارای ph کمتر از 7 باشند را اسیدی و محلول هایی که دارای ph بالاتر از 7 می باشند را بازی مینامند.

اندازهگیری ph بعضی از مواد در صنعت چاپ اهمیت دارد به عنوان مثال محلول مرطوبکننده در چاپ افست باید دارای ph در محدوده 4/8 تا 5/6 باشد تا یک چاپ خوب صورت پذیرد و همچنین مقدار ph کاغذ و یا مرکبهای پایه آب فلکسوگرافی در چاپ مهم هستند ph به وسیله مواد شناساگر و یا استفاده از دستگاه ph سنج اندازه گیری میشود.

شناساگرهای اسیدی و بازی

اصطلاح کاغذ لیتموس یا تورنسل به اشتباه برای همه کاغذهای ph سنج به کار برده می شود. لیتموس ماده است که از گلسنگ های خاصی به دست میآید و قابلیت تعویض رنگ در محیط های اسیدی و قلیایی را دارد. کاغذ لیتموس کاغذی است که با ورود به محیط اسیدی به رنگ قرمز و با ورود به محیط قلیایی یا بازی به رنگ آبی در آمده و در محیط خنثی به رنگ بنفش در میآید.

معمولاً بر روی سیستم های کاغذ تورنسل جدولی از رنگهای مختلف که این کاغذ در محیط های مختلف به خود میگیرد ترسیم شده است برای سنجش ph یک محلول کافی است پس از فرو بردن کاغذ تورنسل در آن ماده رنگ کاغذ را با این جدول مقایسه کنیم و عدد مورد نظر را به عنوان ph مایع مورد نظر به دست میآید.

از انواع دیگر شناساگرها می توان به آبتیمول، سبز برم کروزول، قرمز فنل، تیمول آبی و فنول فتالئین اشاره کرد که البته هر کدام از این شناساگرها در محدوده ای از ph تغییر رنگ می دهند به عنوان مثال برمو کروزول در ph زیر 4 زردرنگ می شود و با افزایش ph به طیف های مختلف رنگ سبز در میآید تا اینکه در ph 5/4 به رنگ آبی میرسد. این نوع شناساگرها برای محدوده کوچکی مفید هستند و همچنین قرمز فنول در محیط اسیدی زرد رنگ است و با افزایش ph تغییر رنگ می دهد تا در محیط قلیایی قرمز رنگ شود و یا فنول فتالئین در محیط اسیدی بیرنگ میباشد ولی در محیط قلیایی زیاد به رنگ قرمز ارغوانی در میآید. شناساگرهای رنگی اسیدهای ضعیفی هستند که به شدت رنگی می باشند. شناساگرهای رنگی اسیدهای ضعیفی میباشند که به شدت رنگی می باشند و در هر اندازهگیری فقط چند قطره از محلول رقیق آنها به کار برده میشود.

بافرها

بافرها محلول هایی هستند که با افزودن اسیدها و بازها در برابر تغییرات ph از خود مقاومت نشان میدهند. محلول های بافر از یک اسید ضعیف و نمک آن و یا یک باز ضعیف با نمک آن تشکیل میشوند.

بافرها کاربرد زیادی در صنعت چاپ دارند که از مهمترین آنها میتوان به خاصیت بافری محلول مرطوبکننده چاپ افست و محلول داروی ثبوت لیتوگرافی اشاره کرد.

چند باز یا قلیای معروف: سود سوزآور (Naoh) – پتاس (koh)- آمونیاک (NH3)- آهک زنده ca(oh3)

ویژگی بازها:

- حالت لزج و لغزنده دارند

- هادی جریان الکتریکی هستند

- کاغذ تورنسل قرمز را آبی می کنند

بازها در صنعت چاپ به عنوان مواد از بین برنده چربی و بعضی از رسوبات مورد استفاده قرار میگیرند.

درجه حرارت:

تجربه نشان میدهد که خنک کردن محلول رطوبتدهی تأثیر مثبتی بر ثبات فرآیند چاپ دارد. دمای ایدهآل محلول رطوبتدهی بین 10 تا 15 درجه سانتیگراد پایین تر از دمای محیط است. به هر حال امکان تعیین یک درجه حرارت ایدهآل که در همه جا معتبر و کاربردی باشد، وجود ندارد. در صورت پایین آمدن دما به خصوص در مناطق حاره ای و گرم، آب در لوله ها و مخزن آب ماشین، متراکم شده یا به حالت میعان، موجب چسبیدن قطرات آب به درون ماشین چاپ می شود. وقتی میتوان گفت که میزان دما یا برودت صحیح است که آب متراکم شده و حالت میعان ایجاد شود.

با توجه به تنوع مرکب های چاپی و شرایط محیطی چاپ و تنوع سیستم های رطوبتزنی دستگاههای چاپ و تنوع در داروهای آب افست با توجه به فاکتورهای بالا، ضروری به نظر میرسد تولیدکنندگان که دارویی برای دستگاههای چاپ مختلف و شرایط متفاوت داروی آب با ترکیبات متفاوت تولید کنند.

در هر صورت شرایط محیطی، تنوع سیستم های رطوبتزنی و افزایش دقت و کیفیت در چاپ، پلیت چاپ، تغییر و بهبود داروی آب را برای سازندگان ایجاب می کند.

اما محلول رطوبت دهی ایدهآل دارای مشخصات زیر است:

- سختی آب 8 تا 12 درجه

- Ph در محدوده 4/8 تا 5/6

- عوامل بافری (مقاوم کننده) برای حفظ ثبات مقدار ph

- مواد افزودنی برای کاهش کشش سطحی آب (الکل و کاهشدهنده های سطحی)

- مواد افزودنی نگهدارنده که از پلیت چاپی در برابر اکسیدشدن در زمان چاپ و وقفه های ماشین چاپ محافظت میکند.

- مواد افزودنی برای جلوگیری از رشد میکروب و جلبکهایی که موجب لجن گرفن محلول گرفتگی شلنگها و بو گرفتن یخچال می شود.

- مواد افزودنی برای جلوگیری از خوردگی قطعات ماشین چاپ به وسیله محلول رطوبتدهی.

- دمایی که حدود 10 تا 15 درجه از دمای محیط پایین تر باشد.

سختیگیر تعویض یونی

در این نوع سختیگیرها، رزین کاتیون سدیمی وجود دارد که یون های سختیآور آب (کلسیم و منیزیم) با سدیم رزین تعویض شده و در نتیجه آب بدون سختی تولید می شود و چون سدیم بسیار محلول است از این رو خطر تشکیل رسوب از بین میرود.

تعویض یون سدیم و رزین با یون های کلسیم و منیزیم آب آن قدر ادامه مییابد تا رزین نیاز به احیا داشته باشد و بعد آن را با محلول نمک طعام احیا میکنند. در طی آن یونهای کلسیم و منیزیم محبوس در شبکه رزین با سدیم تعویض می شوند و در پایان کار، رزین را با آب تازه می شویند تا نمک اضافی حذف شده و دستگاه آماده گردد.

علاوه بر میزان سختی آب، تجمع کربنات هیدروژن نیز بسیار مهم است. زیرا واکنش میان این اجزاء در آب خواص قلیایی ایجاد میکند که بر روی PH محلول آب افست تأثیر میگذارد.

در ماشینهای افست جهت پیشگیری مؤثر از قلیایی شدن آب و خوردگیهای ناشی از آن نه تنها باید به درجه سختی آب و تجمع کربنات هیدروژن توجه کرد بلکه تجمع اجزاء خورنده (ایجادکننده زنگ) مثل کلراید (Cl) نیترات و سولفات نیز باید به دقت شناسایی شوند.

وقتی آب در درجه سختی زیاد در افست وارد شود، یونهایMg و Ca در خلل و فرج و منافذ نوردهای مرکب نشست میکند و نوردهای مرکب تمایل به پس زدن (خالی شدن) مرکب پیدا میکنند. این پدیده مخصوص در رنگ قرمز مشاهده می شود.

پس زدن مرکب (با شیشه کردن نورد) به واسطه رسوب ترکیبات کلسیم محلول در آب در منافذ و سطح نوردهای لاستیکی به وجود میآید و در اثر تجمع آن نوردها به شدت آب را به خود جذب میکنند. در نتیجه نوردهای مرکب با لایه نازکی از محلول آب پوشیده میشوند و این پدیده در نهایت بر انتقال مرکب و صلایه شدن آن به شدت تأثیر منفی میگذارد.

بخشی از یونهای کلسیم از طریق آب موجود در سیستم وارد می شوند. همچنین میتوانند از سطح و پوشش کاغذ نیز وارد شوند. این پدیده عموماً هنگام چاپ کاغذهای پوشش دار (گلاسه) اتفاق می افتد. حتی مقادیر کمی از آن میتواند رنگ قرمز را به راحتی بشوید که هنگام رسوب کردن در آب، نمکهای محلول در آب به عناصری با بار مثبت و منفی تجزیه میشوند که به آنها یون میگویند.

روش غیر سخت کردن آب:

در این روش مواد معدنی سختکننده آب مثل کلسیم و منیزیم زدوده می شوند. کربنات هیدروژن موجود در آب و میزان کلرید، نیترات و سولفات باقی میماند. این روش از لحاظ اقتصادی مقرون به صرفه و ارزان است و نگهداری آن هزینه زیادی صرف نمیکند و کار کردن با آن ساده است.

رسانایی در واقع مقدار عددی میزان انتقال الکتریسیته در هر محلول است. بر خلاف مواد جامد رسانایی یک محلول به تعداد یونها (ذرات باردار) موجود در آن بستگی دارد. تعداد یونها هم به نوبه خود بستگی به مقدار نوع نمکهای حل شده در محلول دارد. از این رو رسانایی یک محلول رطوبت زنی به آب مصرفی و آب داروی اضافه شده به آن بستگی دارد. میزان رسانایی محلول رطوبت زنی تأثیر مستقیمی بر کیفیت چاپ افست ندارد لذا نمیتوان برای آن محدوده مجاز خاصی را در نظر گرفت با این وجود توصیه می شود که رسانایی محلول رطوبت زنی هیچگاه بیشتر از 1500 نباشد. این عدد از نسبت موجود بین نمک محلول و رسانایی محلول به دست میآید. رسانایی بیشتر یعنی نمک بیشتر و نمک بیشتر سبب خوردگی بیشتر قطعات ماشین چاپ میگردد.

- رسانایی نشاندهنده آن است که آب حاوی مواد خارجی است یا خیر.

- رسانایی توصیفکننده سرعتی است که جریان الکتریکی در آب حرکت میکند. هر قدر که رسانایی بالاتر باشد آلودگی نیز بیشتر است.

- با افزایش میزان آلودگی، میزان رسانایی نیز افزایش یافته تا زمانی که محلول رطوبتدهی غیر قابل استفاده شود.

- رسانایی تحت تأثیر دما و الکل قرار دارد.

- بالاتر بودن میزان الکل = رسانایی پایینتر.

- بالاتر بودن میزان دما= بالاتر بودن رسانایی.

اما ph چيست؟

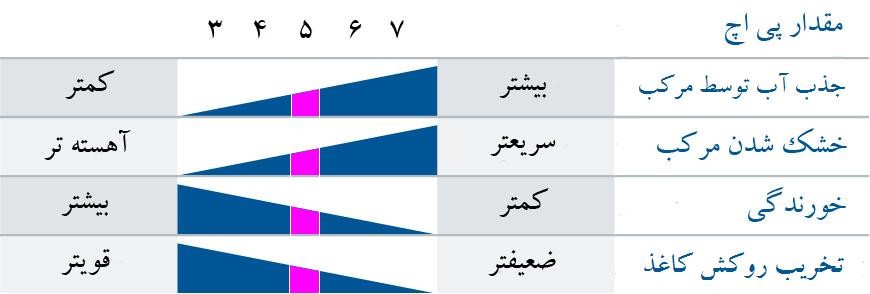

ميزان سنجش اسيدي يا قليايي محلول راph مينامند كه درجه تغيير آن بين 1تا 14 است و به صورت نمودار زير مي باشد.

مفهوم ph میزان یون های H و Ohمیباشد و لذا میزان اسیدیته آب را مشخص میکند.

در ph کمتر از 4 پلیت ضعیف شده و قسمت چاپ نشونده مرکب پذیری پیدا میکند و لذا سطح چاپ زمینه میآورد علاوه بر آن باعث کاهش سرعت خشک شدن مرکب و ایجاد خوردگی میشود.

در ph بالاتر از 5.5 نیز امولسیون آب و مرکب افزایش و آب پذیری قسمت های چاپ نشونده کاهش می یابد.

مقدار ph آب 7 است كه نشان دهنده خنثي بودن آن مي باشد، اگرعدد ph محلول كمتر از 7 باشد، اسيدي و اگر بزرگتر از 7 باشد، قليايي محسوب ميشود و با ph سنج اندازهگيري ميشود.

Ph متر

Ph مترهای الکتریکی توسط شرکتهای مختلفی ساخته شده است که این دستگاه ها میتوانند ph را تا یک صدم اعشار اندازهگیری نمایند. برای یک اندازهگیری درست، ph متر باید کالیبره شود به همین علت بر روی دستگاههای ph سنج کلید کالیبراسیون وجود دارد.

برای کالیبراسیون ph سنج از بافرهایی با ph 4 و 5 استفاده می شود. الکترودهای دستگاه ph سنج بعد از هر بار استفاده و اندازهگیری باید توسط آب مقطر شستوشو داده شوند. وقتی دستگاه ph سنج در محلول بافرها قرار گیرد و عدد 3 را نمایش دهد نشان دهنده آن است که دستگاه از حالت کالیبره خارج شده است لذا با استفاده از محلول های بافر میتوان دستگاه را کالیبره نمود.

(بافر: مقاومت یک محلول در برابر تغییر غلظت یون های هیدروژن آن محلول است.)

روشهای اندازهگیری ph

استفاده از نوار کاغذی ph با تلورانس 1

استفاده از ph سنج الکترونیکی با دقت 1/0

- بهترین محدوده ph در محلول آب افست 8/4 تا 6/5 است.

میزانph داروي آب چه مقدار باید باشد؟

مقدار ph داروي آب بايد بين 4/4 تا 7/4 باشد تا بتوان با مصرف 2 تا 4 درصد داروي آب ph محلول رطوبتدهي را به 8/4 تا 6/5 رساند.

Ph آب شرب بین 6 تا 8 است که تقریباً در محدوده خنثی قرار دارد.

قابل ذکر است که همه محلولها به سه صورت موجودند: اسید، خنثی و باز.

هر چقدر محلولی دارای ph کمتر از 7 باشد اسید قویتر است و هر چقدر ph از 7 بیشتر باشد و به 14 نزدیک باشد میزان قلیایی بودن آن بیشتر است.

روش تعیین مقدار ph به دو طریق ممکن است:

- Ph سنج کاغذی یا کاغذ تورنسل که در این روش میزان دقت آن 1 است.

- Ph سنج الکتریکی که میزان دقت آن 0/01 است.

میزان اسیدی بودن محلول رطوبتزنی از جهات متفاوتی بر فرآیند چاپ افست تأثیر میگذارد. از دست رفتن تصویر روی زینک، قاطی شدن آب مرکب، خشک شدن مرکب، طول عمر نوردها و سرنوردها و زینک و لاستیک و تأثیر بر پوشش و بافت کاغذ چاپ از مهم ترین تأثیرات میزان اسیدی بودن محلول رطوبتزنی در چاپ افست است.

اهمیت مقدار ph

در چاپ افست مقدار مطلوب ph برای محلول رطوبتزنی بین 4/8 تا 5/5 میباشد و سطح سختی آب نیز بایستی بین 8 تا °12 باشد.

مشکلات بالقوه که در اثر ph پایینتر از 4/5 در محلول پیش خواهد آمد عبارتند از:

- دیر خشک شدن مرکب

- حداکثر تعداد چاپی که میتوان با یک پلیت گرفت کاهش مییابد.

- نواحی تصویردار از بین رفته و ترامها ضعیف میشوند و تصویر بیحال به نظر میرسد.

- مرکبهای متالیک اکسیده میشوند.

مشکلاتی که ممکن است در اثر استفاده از محلول رطوبتزنی با ph بالای 7 به وجود آید عبارتند از:

- امولسیون در حد بالا: کاهش کشش مشترک بین مرکب و محلول رطوبتزنی که نتیجه آن عدم بالانس آب و مرکب خواهد شد.

- کثیف شدن پلیت و پاک نشدن مرکب از روی پلیت یا باقیماندن مرکب روی زینک.

- ایجاد چاقی ترام.

بد نیست بدانیم که تغییر ph با هر درجه کم و زیاد شدن درجه ph تأثیر اسیدیته و بازی آن 10 برابر خواهد شد. به عنوان مثال محلولی که دارای 4= ph باشد به میزان 10 برابر دارای خورندگی بیشتری نسبت به محلولی است که دارای 5= ph باشد.

همان طور که می دانیم ph رطوبتزنی تأثیر زیادی بر کیفیت چاپ دارد. متأسفانه ph محلول رطوبتزنی تحت تأثیر عوامل متفاوتی نظیر خاصیت قلیایی کاغذ، تبخیر، تماس با زینک، حل شدن جزیی مواد متشکله مرکب و… تغییر میکند.

از آن جایی که در طول چاپ عوامل زیادی از جمله مرکب، پرز کاغذ و مواد شیمیایی مورد استفاده در چاپ میتواند عدد ph را تغییر دهند و این تغییر طبق مطالب گفته شده فوق در چاپ اختلال ایجاد میکند لذا بایستی محلول ها دارای ثبات در مقدار ph باشد و اینجاست که محلول بافر این سه وظیفه را به عهده میگیرد تا ph در طول چاپ کمترین نوسان را داشته باشد.

در مقاله بعدی انشالله در مورد کشش سطحی و الکل و نقش آن در چاپ خواهیم گفت.